Une imprimante 3D miniaturisée à l’échelle d’une pièce de monnaie par des chercheurs du MIT |

————— 10 Juin 2024 à 14h23 —— 13223 vues

Une imprimante 3D miniaturisée à l’échelle d’une pièce de monnaie par des chercheurs du MIT |

————— 10 Juin 2024 à 14h23 —— 13223 vues

Dans un article titré Silicon-photonics-enabled chip-based 3D printer, des chercheurs du Laboratoire de recherche en électronique du MIT (Massachusetts Institute of Technology) et des membres du Département de chimie de l'Université du Texas à Austin détaillent le concept d’une imprimante 3D miniature, susceptible de « tenir dans le creux de votre main ». Comment ? En combinant « les domaines de la photonique du silicium et de la photochimie pour proposer la première imprimante 3D chip-based ».

![]()

En 2014, nous vous demandions ce que vous feriez d'une imprimante 3D ; comme l’écrivent les auteurs en préambule, dix ans plus tard, l’impression 3D « a déjà révolutionné la manière dont nous créons dans presque tous les aspects de la société moderne ». Parmi les usages concrets, citons l'impression 3D médicale, notamment utilisée pour la fabrication de certaines parties d’une prothèse. Dans un autre secteur, en début d’année, la mission Cygnus NG-20 a même abouti à l’installation d’une imprimante 3D dans la Station spatiale internationale afin de permettre, à terme, la fabrication de petites pièces en métal à des fins de réparation (si le sujet vous intéresse, vous trouverez plus d’informations sur le site du CNES).

Néanmoins, les chercheurs soulignent que « les imprimantes 3D actuelles s'appuient sur des systèmes mécaniques complexes et de grande taille pour permettre l'ajout de matériaux couche par couche », avec pour effet de « limiter la vitesse d'impression, la résolution, la portabilité, le facteur de forme et la complexité des matériaux ». En outre, ils soulignent que si des « efforts ont permis de mettre au point de nouvelles imprimantes 3D à photopolymérisation qui utilisent la lumière pour transformer la matière des résines liquides en objets solides à l'aide de méthodes avancées, elles restent tributaires de systèmes mécaniques encombrants et complexes ».

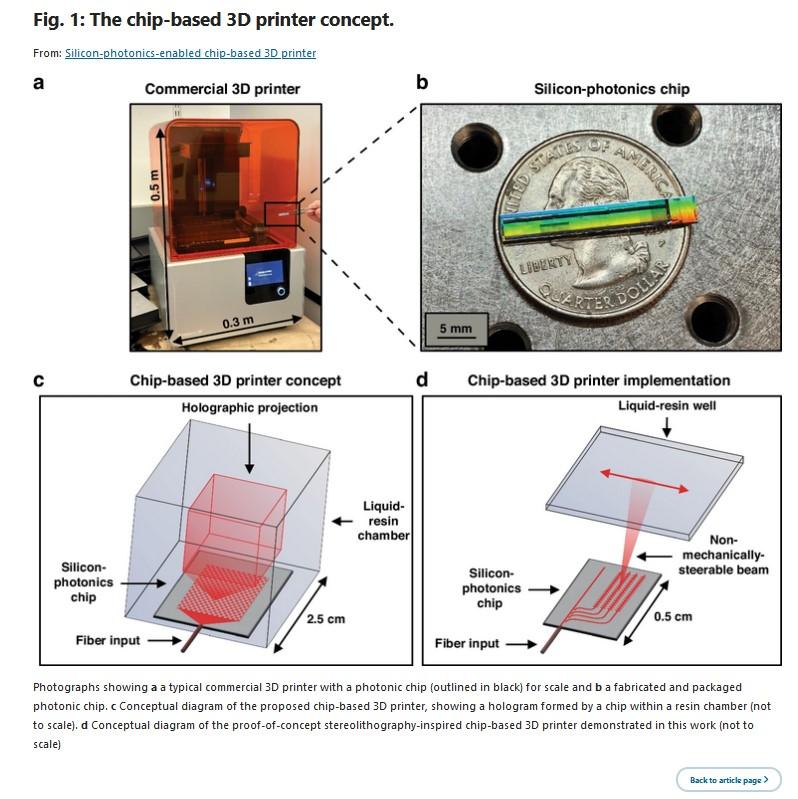

Afin de contourner ces limitations, les chercheurs souhaitent donc marier « les domaines de la photonique du silicium et de la photochimie pour proposer la première imprimante 3D à base de puce ». Le système qu’il détaille dans un article publiée le 6 juin dernier détaille une « puce photonique à l'échelle du millimètre, sans aucune pièce mobile, qui émet des hologrammes reconfigurables en lumière visible dans un simple réservoir de résine stationnaire afin de permettre une impression 3D non mécanique ».

Le principe de fonctionnement est illustré ci-dessous. Le système d'impression 3D est placé au fond d'un réservoir stationnaire de résine liquide durcissant à la lumière visible. La puce projette des hologrammes 3D en lumière visible ayant la forme de l'objet souhaité vers le haut du réservoir de résine, afin d'induire une solidification sélective de celle-ci ; suit un processus de polymérisation qui aboutit à une impression solide de la forme de l'objet désiré.

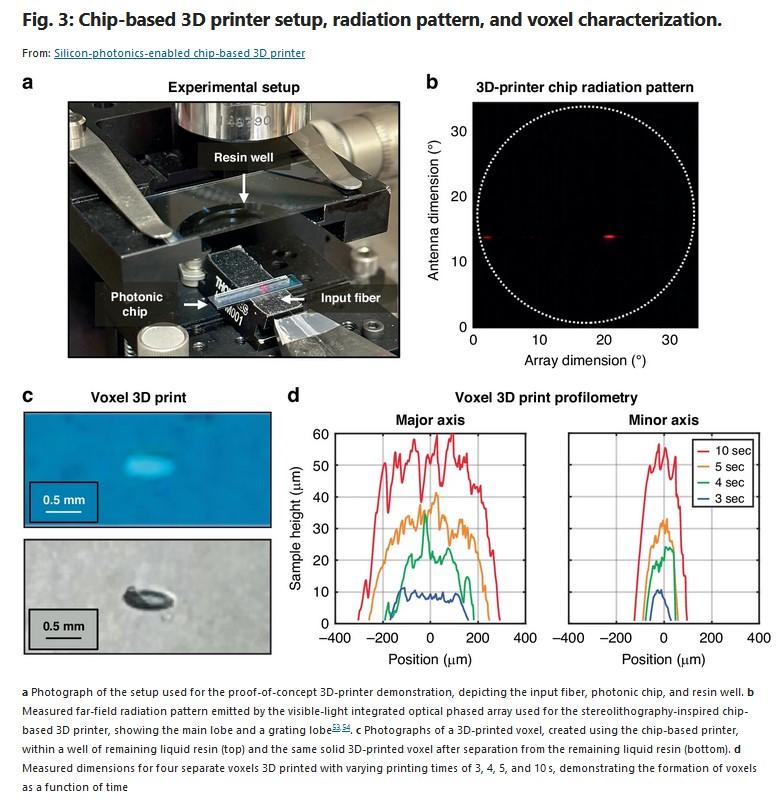

Concrètement, la puce photonique, constituée d’un réseau d'antennes optiques de 160 nanomètres d'épaisseur et qui tient sur une pièce de 25 cents américains, est irradiée par un laser externe ; ses antennes émettent alors un faisceau de lumière contrôlable dans un réservoir de résine (la puce est placée sous une lame transparente, du type de celles utilisées dans les microscopes, bombée d’une cavité peu profonde dans laquelle se trouve la résine). Les chercheurs utilisent des signaux électriques pour contrôler le faisceau lumineux de manière non mécanique. La résine se solidifie à l'endroit où le faisceau lumineux frappe.

En pratique, cette méthode pose deux principaux défis. Le premier concerne la résine. Les auteurs expliquent que, par opposition aux longueurs d'onde UV plus courtes généralement utilisées pour activer les résines commerciales, les systèmes silicium-photoniques fonctionnent généralement à des longueurs d'onde infrarouges ou visibles ; ce, afin de garantir des pertes raisonnables dans les matériaux de guidage d'ondes ainsi que des tailles de dispositifs compatibles avec les limites de fabrication des puces ; c’est la raison pour laquelle la résine utilisée ici est conçue pour durcir à des longueurs d'onde visibles. Pour aboutir à une nouvelle résine photodurcissable de ce genre, les deux équipes de chercheurs ont expérimenté diverses combinaisons chimiques et concentrations afin d'obtenir une formule offrant une longue durée de conservation et un durcissement rapide.

M. Corsetti, l’un des chercheurs, explique :

« Avec les résines photodurcissables, il est très difficile de les faire durcir jusqu'aux longueurs d'onde infrarouges, qui sont celles où les systèmes intégrés de réseaux optiques à commande de phase fonctionnaient dans le passé pour le lidar. Ici, nous nous trouvons à mi-chemin entre la photochimie standard et la photonique du silicium en utilisant des résines durcissant à la lumière visible et des puces émettant de la lumière visible pour créer cette imprimante 3D à base de puces. Il s'agit d'une fusion de deux technologies en une idée totalement nouvelle ».

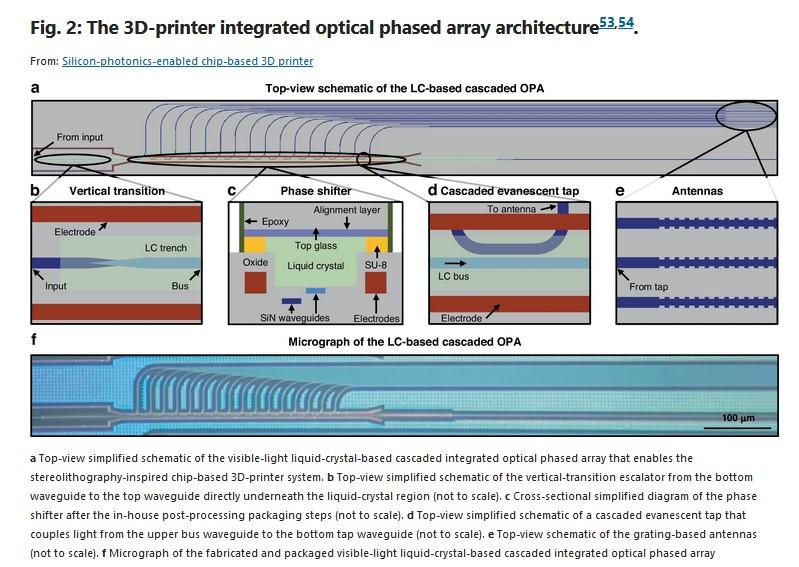

Pour la création d’images holographiques, lesquelles « nécessitent la capacité de régler avec précision la phase et l'amplitude locales de la lumière émise par une ouverture », les chercheurs incorporent « une grille 2D de réseaux optiques à commande de phase intégrés à la puce et fonctionnant en lumière visible » qui a été précédemment développée pour des applications lidar et d'affichage holographique pour la réalité augmentée par le groupe du MIT. Cette équipe a en effet précédemment mis au point des systèmes intégrés à réseaux optiques phasés qui dirigent des faisceaux de lumière à l'aide d'une série d'antennes microscopiques ; antennes fabriquées sur une puce à l'aide de procédés de fabrication de semi-conducteurs. En accélérant ou en retardant le signal optique de part et d'autre du réseau d'antennes, ils peuvent déplacer le faisceau de lumière émis dans une certaine direction.

En pratique, la modulation de la lumière à longueur d'onde visible, qui implique la modification de son amplitude et de sa phase, reste particulièrement délicate. Pour la réaliser, les chercheurs ont utilisé des cristaux liquides pour fabriquer des modulateurs compacts intégrés à la puce (ils mesurent environ 20 microns de long). Un unique guide d'ondes sur la puce reçoit la lumière d’un laser (hors puce) puis les distribue à chacune des antennes. Les chercheurs peuvent gérer activement les modulateurs à l'aide d'un champ électrique, qui réoriente les molécules de cristal liquide dans une certaine direction. Ils peuvent ainsi contrôler avec précision l'amplitude et la phase de la lumière acheminée vers les antennes.

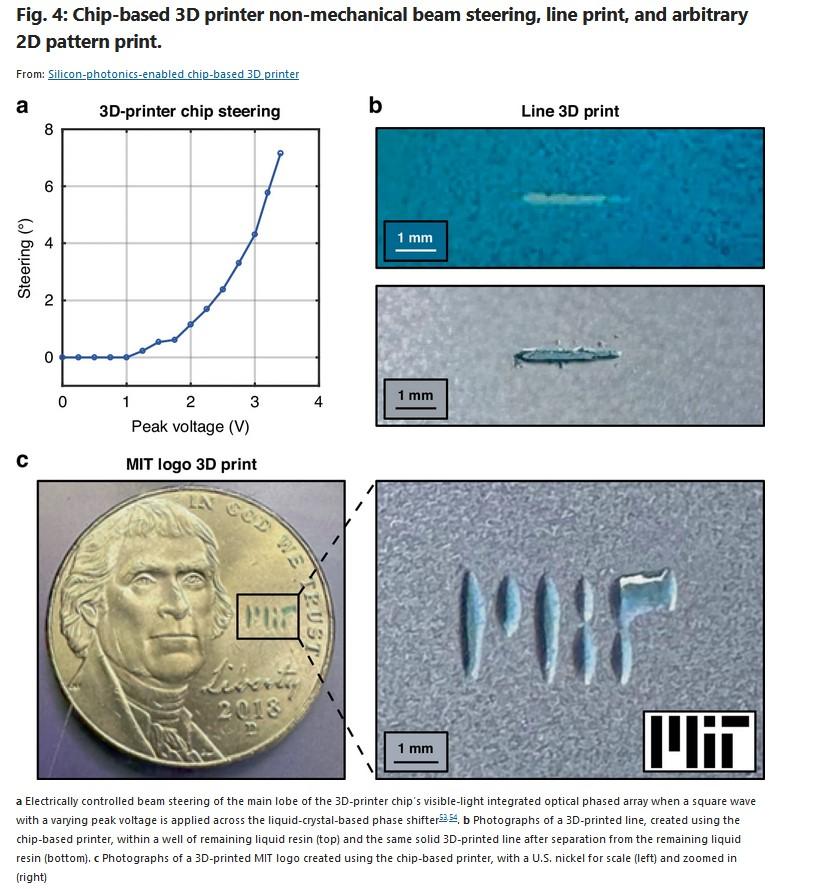

Les chercheurs illustrent le résultat avec l'impresssion du logo du Massachusetts Institute of Technology (MIT).

« En éliminant le besoin de plates-formes de construction mécaniques élaborées et de systèmes de routage laser, le système que nous proposons permettra de modifier les conditions d'exploitation standard des imprimantes 3D, en passant d'installations de laboratoire aux facteurs de forme encombrants à un système portable basé sur une puce et tenant dans la main » estiment les auteurs du rapport. Ils ajoutent que leur réalisation est une première étape « vers une solution très compacte, portable et peu coûteuse d’une prochaine génération d'imprimantes 3D ».

Vous pouvez consulter la publication complète sur le site Nature.com, ainsi qu’une présentation détaillée, mais tout de même moins exhaustive, sur MIT News.